India, con la sua vasta popolazione e la fiorente industria automobilistica, genera ogni giorno un’enorme quantità di pneumatici di scarto. Mentre crescono le preoccupazioni ambientali legate allo smaltimento improprio dei pneumatici, la necessità di impianti di pirolisi di pneumatici efficienti e su larga scala è diventata cruciale. In questo articolo, esploreremo il significato, meccanismi di funzionamento, e i vantaggi di uno pneumatico con capacità giornaliera di 100 tonnellate pirolisi piante in India.

Il crescente problema dei rifiuti di pneumatici in India

La rivoluzione automobilistica in India ha portato ad un aumento impressionante del numero di veicoli sulle strade. Di conseguenza, il volume dei pneumatici usati scartati ogni giorno sta raggiungendo livelli allarmanti. Questi pneumatici usati, se lasciato incustodito, rappresentare molteplici minacce. Occupano uno spazio significativo nella discarica, che già scarseggia in molte aree urbane. Inoltre, quando i pneumatici vengono gettati all'aperto o bruciati in modo casuale, rilasciano nell'aria fumi tossici e sostanze inquinanti, suolo, e acqua, mettendo a rischio la salute pubblica e l’ambiente. Ad esempio, il rilascio di anidride solforosa, ossidi di azoto, e i metalli pesanti durante la combustione incontrollata possono causare problemi respiratori e contaminare i terreni agricoli.

Come funziona un impianto di pirolisi di pneumatici con capacità giornaliera di 100 tonnellate?

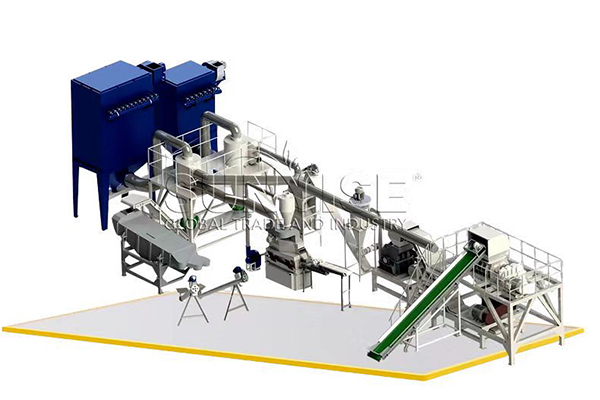

Sistema di alimentazione

Il processo inizia con un sistema di alimentazione robusto e automatizzato. Questo sistema è progettato per gestire in modo efficiente il grande volume di pneumatici usati. Tipicamente è costituito da nastri trasportatori e pinze meccaniche. I nastri trasportatori trasportano gli pneumatici dall'area di stoccaggio al reattore di pirolisi. Le pinze assicurano un flusso regolare e continuo di pneumatici nel reattore, prevenendo eventuali blocchi. Per un impianto da 100 tonnellate di capacità giornaliera, la velocità e la precisione di alimentazione sono calibrate per soddisfare i requisiti di elevata produttività.

Reattore di pirolisi

Il cuore dell'impianto è il reattore di pirolisi. Qui, gli pneumatici usati vengono sottoposti ad un processo chiamato pirolisi, che avviene in assenza di ossigeno ad alte temperature, di solito vanno da 400 a 600°C. All'interno del fornace di pirolisi, i complessi legami chimici nei pneumatici si rompono, convertendoli in tre prodotti principali: olio di pirolisi, Black di carbonio, e gas combustibile. Il reattore è progettato con isolamento avanzato ed elementi riscaldanti per mantenere una temperatura costante durante tutto il processo. Ciò garantisce la completa decomposizione dei pneumatici e massimizza la resa di prodotti preziosi.

Sistema di condensazione

Poiché il processo di pirolisi genera gas caldi, questi gas vengono immediatamente convogliati nel sistema di condensazione. Il sistema di condensazione è costituito da una serie di scambiatori di calore e torri di raffreddamento. I gas caldi passano attraverso gli scambiatori di calore, dove si raffreddano rapidamente. Questo raffreddamento fa sì che i componenti gassosi si condensino in forma liquida, che è l'olio di pirolisi. L'olio viene poi raccolto e stoccato in appositi serbatoi. La qualità e la purezza del olio di pirolisi può variare a seconda dell'efficienza del sistema di condensazione, e per un impianto di grandi dimensioni, vengono implementate rigorose misure di controllo della qualità per garantirne la commerciabilità.

Sistema di purificazione e utilizzo del gas

Il gas combustibile prodotto durante la pirolisi non viene sprecato. Passa prima attraverso un sistema di purificazione del gas per rimuovere eventuali impurità come zolfo e particolato. Una volta purificato, una parte significativa di questo gas viene riciclata al reattore di pirolisi per fornire il calore necessario, riducendo il consumo energetico complessivo dell’impianto. Il gas rimanente può essere utilizzato per alimentare altre apparecchiature ausiliarie dell'impianto o in alcuni casi addirittura venduto come fonte di combustibile, contribuire alla sostenibilità economica dell’operazione.

Recupero e lavorazione del nerofumo

Il nerofumo ottenuto dalla pirolisi dei pneumatici è un altro prezioso sottoprodotto. Viene separato dagli altri residui solidi nel reattore e poi sottoposto ad ulteriore lavorazione. Ciò include la macinazione, setacciatura, e talvolta trattamenti chimici per migliorarne la qualità e renderlo adatto a varie applicazioni industriali. In India, il nero di carbonio ha un mercato in crescita nel settore della gomma, inchiostro, e industrie della plastica, fornendo un flusso di entrate aggiuntivo per gli impianti di pirolisi dei pneumatici.

Vantaggi degli impianti di pirolisi di pneumatici con capacità giornaliera di 100 tonnellate

100-Gli impianti di pirolisi dei pneumatici da una tonnellata di capacità giornaliera in India sono molto promettenti per affrontare il problema dei pneumatici usati, proteggere l'ambiente, e guidare lo sviluppo economico. Mentre ci sono sfide da superare, con una corretta pianificazione, investimento, e collaborazione, questi impianti possono diventare una pietra angolare della gestione sostenibile dei rifiuti e delle iniziative di economia circolare dell’India. Mentre il paese continua a crescere e urbanizzarsi, l’importanza di soluzioni così innovative per il trattamento dei rifiuti non potrà che aumentare. Non esitate a contattarci se volete conoscere il prezzo delle macchine per il riciclaggio dei pneumatici.

Contattaci